La fábrica de vinilos GZ Media es un referente mundial, pero para entender su importancia primero hay que mirar al formato que produce. El vinilo no es solo un soporte musical: es un ritual. Desde el momento en que se abre la funda, se coloca el disco en el tocadiscos y baja la aguja, todo se convierte en experiencia. En plena era digital, con la música a un clic, los discos de vinilo siguen conquistando corazones por su sonido cálido, sus portadas de gran formato y esa sensación táctil que enamora a coleccionistas y melómanos.

♫♫

Cómo se fabrican los vinilos: del máster al disco final

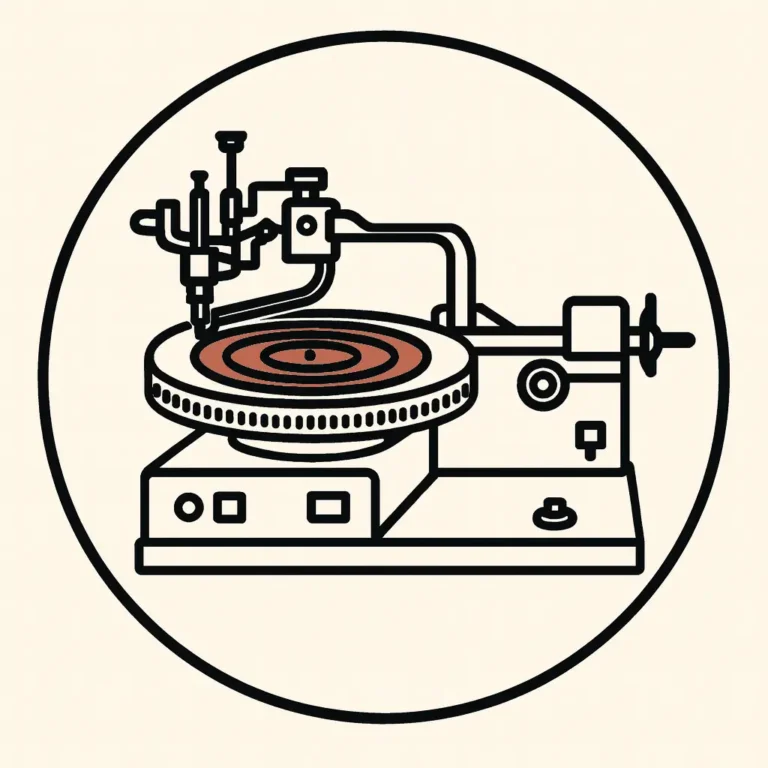

Detrás de cada LP hay un proceso artesanal e industrial muy preciso. Resumido en cuatro pasos: corte del máster, galvanoplastia, prensado y control/empaquetado.1) Corte del máster: el origen de todo vinilo

Todo disco empieza con un máster: la primera copia física donde queda grabada la música tal y como sonará en vinilo. A partir de este máster se fabricarán los moldes metálicos que permiten prensar miles de copias idénticas.

En esta etapa, el audio (ya mezclado y masterizado en el estudio) se transfiere a un soporte virgen utilizando un torno de corte:

- Laca: disco de aluminio cubierto de nitrocelulosa sobre el que una aguja tallará los surcos.

- DMM (Direct Metal Mastering): el corte se realiza directamente sobre un disco de cobre.

El plato del torno gira estable mientras la aguja de corte (de zafiro o diamante y calentada eléctricamente) traza una espiral continua. La profundidad y anchura del surco determinan volumen, rango dinámico y tiempo disponible por cara.

El ingeniero de corte ajusta parámetros como la separación entre surcos, el nivel de señal y la ecualización para equilibrar calidad y minutaje.

1) Corte del máster: el origen de todo vinilo

Todo disco empieza con un máster: la primera copia física donde queda grabada la música tal y como sonará en vinilo. A partir de este máster se fabricarán los moldes metálicos que permiten prensar miles de copias idénticas. En esta etapa, el audio (ya mezclado y masterizado en el estudio) se transfiere a un soporte virgen utilizando un torno de corte:- Laca: disco de aluminio cubierto de nitrocelulosa sobre el que una aguja tallará los surcos.

- DMM (Direct Metal Mastering): el corte se realiza directamente sobre un disco de cobre.

El plato del torno gira estable mientras la aguja de corte (de zafiro o diamante y calentada eléctricamente) traza una espiral continua. La profundidad y anchura del surco determinan volumen, rango dinámico

y tiempo disponible por cara. El ingeniero de corte ajusta parámetros como la separación entre surcos, el nivel de señal y la ecualización para equilibrar calidad y minutaje.

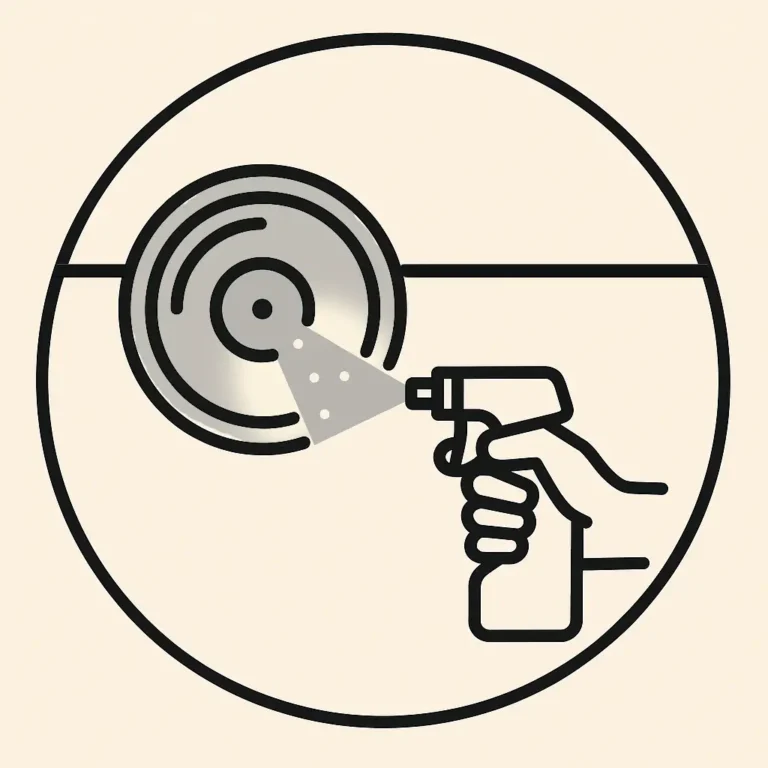

2) Galvanoplastia: del máster a los moldes

Una vez terminado el máster en laca o en cobre, hay que transformarlo en moldes resistentes

que permitan prensar miles de vinilos sin perder calidad. Este proceso se llama galvanoplastia y se realiza mediante baños electroquímicos que recubren la superficie del máster con capas metálicas (generalmente níquel).

El resultado es una cadena de moldes:

- Padre: es un negativo metálico del máster original. Tiene los surcos en relieve.

- Madre: a partir del padre se obtiene una copia positiva, con los surcos tal y como los tendrá el vinilo.

- Stamper: a partir de la madre se generan estos negativos finales, que se montan directamente en la prensa para fabricar los discos.

Este método permite hacer varias madres y múltiples stampers a partir de un mismo máster, asegurando tiradas grandes sin desgaste del original. Cada stamper suele aguantar entre 1.000 y 2.000 copias con calidad óptima; después hay que reemplazarlo para evitar defectos de sonido o desgaste en los surcos.

2) Galvanoplastia: del máster a los moldes

Una vez terminado el máster en laca o en cobre, hay que transformarlo en moldes resistentes que permitan prensar miles de vinilos sin perder calidad. Este proceso se llama galvanoplastia y se realiza mediante baños electroquímicos que recubren la superficie del máster con capas metálicas (generalmente níquel).- Padre: es un negativo metálico del máster original. Tiene los surcos en relieve.

- Madre: a partir del padre se obtiene una copia positiva, con los surcos tal y como los tendrá el vinilo.

- Stamper: a partir de la madre se generan estos negativos finales, que se montan directamente en la prensa para fabricar los discos.

Este método permite hacer varias madres y múltiples stampers a partir de un mismo máster,

asegurando tiradas grandes sin desgaste del original. Cada stamper suele aguantar entre

1.000 y 2.000 copias con calidad óptima; después hay que reemplazarlo para evitar

defectos de sonido o desgaste en los surcos.

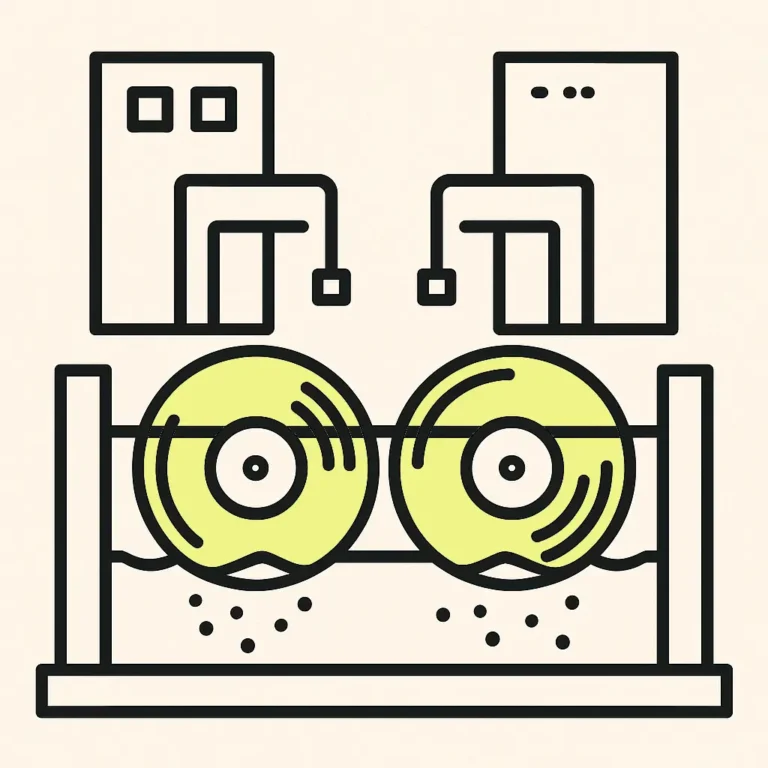

3) Prensado: donde nace el LP

Una vez preparados los stampers, llega el momento más icónico de la fabricación de vinilos: el prensado. Aquí es donde el sonido grabado en el máster se convierte en un disco físico que podremos escuchar en un tocadiscos. Todo comienza con pequeños gránulos de PVC (cloruro de polivinilo), el material base de los vinilos. Estos gránulos se calientan y se funden hasta formar una masa caliente y maleable en forma de pastilla redonda, conocida como puck o biscuit.El puck se coloca cuidadosamente entre las dos etiquetas de papel que irán en el centro del disco y se sitúa en la prensa hidráulica, entre los dos stampers (molde superior e inferior). Al cerrarse, la prensa aplica simultáneamente calor y presión, haciendo que el PVC se expanda y adopte el relieve microscópico de los

surcos que contienen la música.

Tras unos segundos, el vinilo se enfría para que mantenga su forma. Después, una cuchilla recorta el material sobrante que se ha desbordado en los bordes. Cada copia se inspecciona visualmente y, en muchos casos, también se escucha una muestra de la tirada para garantizar que no haya defectos de audio.

3) Prensado: donde nace el LP

Una vez preparados los stampers, llega el momento más icónico de la fabricación de vinilos:

el prensado. Aquí es donde el sonido grabado en el máster se convierte en un disco físico que podremos escuchar en un tocadiscos.

Todo comienza con pequeños gránulos de PVC (cloruro de polivinilo), el material base de los vinilos. Estos gránulos se calientan y se funden hasta formar una masa caliente y maleable en forma de pastilla redonda, conocida como puck o biscuit.

El puck se coloca cuidadosamente entre las dos etiquetas de papel que irán en el centro del disco y se sitúa en la prensa hidráulica, entre los dos stampers (molde superior e inferior). Al cerrarse, la prensa aplica simultáneamente calor y presión, haciendo que el PVC se expanda y adopte el relieve microscópico de los

surcos que contienen la música.

Tras unos segundos, el vinilo se enfría para que mantenga su forma. Después, una cuchilla recorta el material sobrante que se ha desbordado en los bordes. Cada copia se inspecciona visualmente y, en muchos casos, también se escucha una muestra de la tirada para garantizar que no haya defectos de audio.

4) Control de calidad y empaquetado

Se realizan escuchas de control y pruebas visuales (alabeo, centrado, ruidos parásitos). Luego se ensobran los discos con su funda interior y se montan las portadas impresas. En grandes plantas europeas, la impresión y el packaging se integran para asegurar consistencia y plazos.♫♫

♫♫

Del declive al renacimiento del vinilo

Durante las décadas de 1980 y 1990, el vinilo vivió su mayor crisis. La llegada del CD y, más tarde, de los formatos digitales provocó el cierre de la mayoría de fábricas de discos en el mundo.

Muchas compañías liquidaron sus prensas y se centraron en otros formatos más rentables.

El vinilo quedó relegado a un nicho muy reducido de coleccionistas y sellos especializados.

Sin embargo, a mediados de los 2000 comenzó una recuperación inesperada:

primero entre audiófilos y coleccionistas, después entre nuevas generaciones que buscaban una experiencia musical más física y auténtica. Hoy, el vinilo es el formato físico más vendido en muchos países, superando incluso al CD.

El papel de GZ Media en este cambio

Mientras gran parte de la industria abandonaba el vinilo, la fábrica de vinilos GZ Media en la República Checa nunca detuvo su producción. Aunque con volúmenes reducidos, siguió sirviendo a sellos independientes y a mercados de coleccionistas durante los años más difíciles.

Esa continuidad le dio una ventaja decisiva: cuando la demanda volvió a crecer, GZ Media ya contaba con la experiencia, el personal y la maquinaria necesarios para responder al mercado. De hecho, su capacidad de reacción fue clave para que el renacimiento del vinilo pudiera sostenerse a nivel global. Hoy, la compañía fabrica alrededor de 70 millones de discos anuales, consolidándose como el pilar de la producción mundial.

♫♫

♫♫

Fábrica de vinilos GZ Media: historia, producción e innovación

La fábrica de vinilos GZ Media, situada en la localidad checa de Loděnice, es considerada hoy la planta de prensado más grande del planeta. Fundada en 1948, comenzó produciendo discos de vinilo para Europa del Este y, a diferencia de muchas fábricas, nunca detuvo su actividad durante la época dorada del CD. Esa continuidad, unida a su capacidad de adaptación tecnológica, le permitió convertirse en pieza clave en el regreso del vinilo a escala mundial.De fábrica local a líder global

Durante los años 90, mientras otros talleres cerraban, GZ Media mantuvo una producción constante, aunque reducida, de vinilos para mercados especializados. Cuando la demanda resurgió a partir de los 2000, la empresa estaba lista: invirtió en nuevas prensas, expandió su capacidad y pasó de ser un proveedor regional a convertirse en referente internacional.

Cifras de producción impresionantes

En la actualidad, GZ Media fabrica alrededor de 70 millones de vinilos al año, cifra que la sitúa en el primer puesto mundial. Para sostener este ritmo cuenta con varias plantas en Europa y América, lo que le permite servir tanto a grandes discográficas como a sellos independientes. Sus clientes van desde majors como Universal, Sony o Warner, hasta miles de proyectos independientes y artistas que apuestan por ediciones limitadas.

Innovación tecnológica y desarrollo propio

Uno de los rasgos que distingue a GZ Media es su apuesta por la innovación. La compañía no solo utiliza prensas de última generación, sino que desarrolla y fabrica sus propias máquinas, diseñadas para optimizar la velocidad y la calidad del prensado. Además, integra sistemas de control digital en cada fase, garantizando una uniformidad que pocos fabricantes pueden igualar. Gracias a esto, logran mantener altos estándares en tiradas masivas y también en ediciones muy cuidadas.

Sostenibilidad: el reto del vinilo moderno

El impacto ambiental del vinilo es un tema de debate en la industria musical. Conscientes de ello, GZ Media ha puesto en marcha iniciativas de sostenibilidad que incluyen:

- PVC reciclado: integración de material recuperado en la producción sin perder calidad sonora.

- Bio-vinyl: un compuesto alternativo con menor huella de carbono.

- Packaging certificado FSC: carátulas y encartes fabricados con papel de bosques sostenibles.

Estas iniciativas permiten a artistas y sellos lanzar discos con una huella ambiental más baja, un valor cada vez más importante para el público actual.

Ediciones especiales y creatividad

Más allá del vinilo negro tradicional, GZ Media es reconocida por su capacidad de fabricar ediciones especiales: discos de colores, marmoleados, vinilos con formas personalizadas o picture discs que convierten cada LP en un objeto de colección.

Muchos de estos lanzamientos han recibido premios internacionales de diseño por su innovación estética.

Impacto en la industria musical

El peso de GZ Media en la industria es tal que, sin su capacidad de producción, el actual renacimiento del vinilo no sería posible. Sus instalaciones permiten que tanto las reediciones clásicas como los lanzamientos actuales lleguen a las tiendas de todo el mundo. En otras palabras: es la fábrica que sostiene el boom del vinilo.

En definitiva, la fábrica de vinilos GZ Media combina historia, volumen de producción, innovación y sostenibilidad. Un modelo único que ha convertido a esta empresa checa en el motor que mantiene vivo el formato analógico en pleno siglo XXI.

♫♫

El mercado del vinilo a nivel mundial

El vinilo vive una auténtica segunda juventud: en 2023 se superaron los 180 millones de unidades vendidas en todo el mundo, con una facturación estimada en más de 1.500 millones de dólares.

Estados Unidos lidera el consumo con cerca del 50% del mercado, seguido de Japón, Alemania y Reino Unido.

A nivel industrial, existen más de 150 plantas de prensado activas a nivel global.

La mayor parte de la producción se concentra en grandes compañías como GZ Media (República Checa), Optimal Media (Alemania) o United Record Pressing (Estados Unidos).

Junto a ellas, operan decenas de pequeñas fábricas especializadas en tiradas limitadas para sellos independientes.

♫♫

El mercado europeo del vinilo

Europa representa aproximadamente el 35% de la producción mundial de vinilos, con una fuerte demanda en países como Alemania, Reino Unido, Francia, Países Bajos y España. Alemania es un referente tanto en consumo como en fabricación, gracias a plantas como Optimal Media o Pallas.

La región también ha apostado por la innovación: uso de PVC reciclado, certificaciones ambientales y el desarrollo de prensas automáticas de nueva generación. Esto ha convertido a Europa en un centro clave del resurgir del vinilo, donde conviven grandes productores y talleres artesanales.

♫♫

La fabricación de vinilos en España

Aunque España no cuenta con la escala de otros países europeos, en la última década han surgido varias plantas que abastecen tanto a sellos nacionales como internacionales. Entre las más destacadas se encuentran:

- Castellón – Krakatoa Records, es reconocida como planta de prensado, con su propia prensa automática (Pheenix Alpha) para producción de vinilos.

- Madrid – Mad Vinyl Music, especializada en tiradas medianas y pequeñas para sellos independientes.

- Vizcaya – Press Play Vinyl, se describen como “la planta de discos de vinilo más avanzada en España” y que “fabrican tus discos de vinilo” directamente.

- Valencia – Disker Pressing Plant, se informó que en 2024 se abrió esta planta que opera una prensa manual para fabricar vinilos de 12″ (colores, variaciones) localmente.

Estas fábricas permiten que artistas emergentes y sellos underground puedan producir discos en el propio país, reduciendo costes logísticos y tiempos de espera frente a encargos internacionales.

♫♫